Størrelsen af laserkernediameteren vil påvirke transmissionstabet og energitæthedsfordelingen af lys. Rimelig valg af kernediameter er meget vigtig. For stor kernediameter vil føre til tilstandsforvrængning og spredning i lasertransmission, hvilket påvirker strålekvaliteten og fokuseringsnøjagtigheden. For lille en kernediameter vil forårsage symmetrien af den optiske effekttæthed af single-mode fiber bliver værre, hvilket ikke er befordrende for transmissionen afhøj effekt laser.

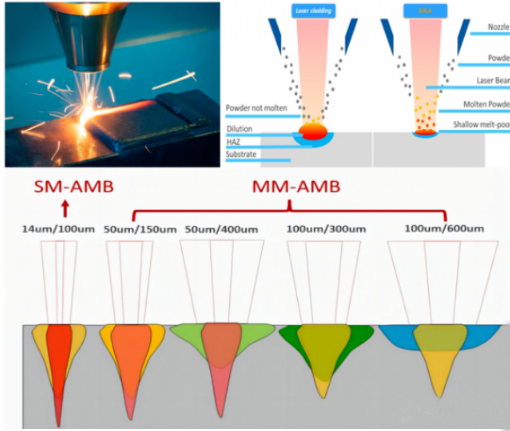

1. Fordele og anvendelser af lasere med lille kernediameter (<100um)

Meget reflekterende materialer: aluminium, kobber, rustfrit stål, nikkel, molybdæn osv.;

(1)Meget reflekterende materialer skal vælge en laser med lille kernediameter. Laserstrålen med høj effekttæthed bruges til hurtigt at opvarme materialet til en flydende eller fordampet tilstand, hvilket forbedrer materialets laserabsorptionshastighed og opnår effektiv og hurtig behandling. At vælge en laser med stor kernediameter kan nemt føre til høj refleksion. , hvilket fører til virtuel svejsning og endda brænding af laseren;

Revnefølsomme materialer: nikkel, forniklet kobber, aluminium, rustfrit stål, titanlegering osv.

Dette materiale kræver generelt streng kontrol af den varmepåvirkede zone og en lille smeltepool, så det er mere hensigtsmæssigt at vælge en laser med lille kernediameter;

Højhastigheds laserbehandling:

(3)Dyb penetrationssvejsning kræver højhastigheds laserbearbejdning, og det er nødvendigt at vælge en laser med høj energitæthed for at sikre, at linjeenergien er tilstrækkelig til at smelte materialet med høj hastighed, især til skødesvejsning, penetreringssvejsning mv. kræver en større indtrængningsdybde. Det er bedre at vælge en egnet laser med lille kernediameter.

2. Fordele og anvendelser af lasere med stor kernediameter (>100um)

Der opnås stor kernediameter og stor plet, stort varmedækningsområde, bredt aktionsområde og kun mikrosmeltning af materialeoverfladen, hvilket er særdeles velegnet til anvendelser inden for laserbeklædning, laseromsmeltning, laserudglødning, laserhærdning mv. disse felter betyder en stor lysplet højere produktionseffektivitet og færre defekter (termisk ledende svejsning har næsten ingen defekter).

Med hensyn tilsvejsning, den store plet bruges hovedsageligt tilkomposit svejsning, som bruges til sammensætning med laser med lille kernediameter: den store plet får materialets overflade til at smelte lidt, omdannes fra fast til flydende, hvilket i høj grad forbedrer absorptionshastigheden af materialet til laseren, og bruger derefter en lille kerne i denne proces, på grund af forvarmningen af den store plet, efterbehandling og den store temperaturgradient, der gives til den smeltede pool, er materialet ikke tilbøjeligt til at revne defekter forårsaget af hurtig opvarmning og hurtig afkøling. Det kan gøre svejsningens udseende glattere og opnå lavere sprøjt end den enkelte laserløsning.

Indlægstid: Sep-04-2023